高低温试验箱,作为环境可靠性试验设备的核心成员之一,在湖南乃至全国的仪器仪表、电子电器、汽车零部件、航空航天、新材料等众多领域的技术开发与质量验证中扮演着至关重要的角色。它通过模拟并精确控制极端温度环境,来检验产品在特定温度条件下的性能、可靠性与耐久性。本文将系统阐述高低温试验箱的工作原理,并探讨其在仪器仪表技术开发中的具体应用价值。

一、 高低温试验箱的核心工作原理

高低温试验箱的工作原理主要围绕“温度控制”这一核心,通过一套完整的制冷、加热、循环与控制系统,在密闭的箱体空间内创造并维持一个从极低到极高的、可精确设定的温度环境。其工作过程可分解为以下几个关键环节:

- 温度调节系统(制冷与加热):

- 制冷原理: 主要采用机械式蒸汽压缩制冷循环。其核心包括压缩机、冷凝器、节流装置(如毛细管或膨胀阀)和蒸发器。制冷剂在压缩机内被压缩成高温高压气体,流经冷凝器向外界散热液化,成为高压液体。然后经过节流装置降压降温,成为低温低压的汽液混合物。最后在蒸发器内吸收箱内空气的热量,完全蒸发为低温低压气体,从而实现箱内降温。此过程循环往复,直至达到设定的低温点。对于需要极低温(如-70℃甚至更低)的试验箱,通常会采用复叠式制冷系统,即用两种不同沸点的制冷剂,通过两个独立的循环系统接力制冷。

- 加热原理: 相对简单,通常采用电阻丝加热或镍铬合金电加热器。控制系统在需要升温时,接通加热器电源,电能转化为热能,通过循环风扇使热量均匀散布在工作室内部。

2. 空气循环系统:

为了确保试验箱内温度场的均匀性和稳定性,强制空气循环系统必不可少。该系统由离心风机、导风板(风道)组成。风机驱动箱内空气流动,使其均匀地流过蒸发器(制冷时)或加热器(加热时),进行热交换,然后通过精心设计的风道将处理后的空气均匀送入工作室各个角落,避免局部过热或过冷。

3. 精确控制系统:

这是试验箱的“大脑”,现代高低温试验箱普遍采用微电脑PID(比例-积分-微分)控制器。其工作流程为:

- 感知: 高精度的铂电阻(PT100)或热电偶温度传感器实时监测工作室内的实际温度。

- 比较与计算: 控制器将检测到的实际温度与用户设定的目标温度进行比较,计算出偏差。PID算法根据当前偏差、偏差的历史累积(积分)和偏差的变化趋势(微分),快速、精确地计算出最佳的控制量。

- 执行: 控制器输出控制信号,调节压缩机的运行功率(如通过变频技术)、加热器的通断时间比例(PWM调节)以及循环风机的风速,实现对制冷量和加热量的精细、动态调节,从而以最小的温度波动(通常可达±0.5℃甚至更高精度)达到并稳定在设定温度。

4. 箱体结构:

箱体通常采用优质不锈钢内胆,外部为冷轧钢板喷塑,中间填充高强度聚氨酯泡沫等高效保温材料,以最大限度地减少内部与外界环境的热交换,保证能效和温度稳定性。

二、 在仪器仪表技术开发中的关键应用

仪器仪表是工业生产的“眼睛”和“神经”,其精度、稳定性和可靠性至关重要。高低温试验箱在仪器仪表技术开发的各个环节中具有不可替代的作用:

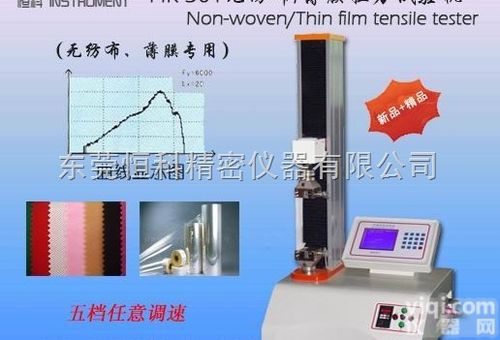

- 设计验证与性能标定: 在研发初期,用于验证仪器仪表(如传感器、变送器、分析仪器、记录仪等)在预期使用温度范围内的基本功能是否正常,测量精度是否满足设计要求。例如,测试温度传感器在不同温度点下的输出信号线性度与重复性。

- 环境适应性测试: 模拟仪器仪表可能遭遇的全球不同地域、不同季节的极端气候(如湖南夏季的高温高湿、冬季的低温),或特定工业现场的环境温度(如炼钢车间高温、户外变电站低温),检验其能否正常工作,不发生功能失效、参数漂移或物理损坏(如液晶屏冻结、塑料件脆裂)。

- 可靠性评估与寿命加速试验: 通过施加高低温循环应力(温度冲击),可以加速暴露产品因材料热膨胀系数不匹配、焊接点疲劳、元器件早期失效等潜在缺陷。这是评估仪器仪表平均无故障时间(MTBF)、预测其使用寿命、提升产品可靠性的关键手段。

- 产品鉴定与质量一致性检验: 在产品定型或批量生产阶段,依据国家标准(如GB/T 2423)、行业标准或企业标准,进行高低温储存、高低温运行等例行试验,确保每一批次产品的质量一致性符合规范要求,这是产品出厂前的关键质量关卡。

- 故障复现与改进分析: 当现场使用的仪器仪表出现疑似温度相关的故障时,可在试验箱中复现故障环境,帮助研发人员精准定位问题根源,为设计改进提供直接依据。

湖南及全国制造的高低温试验箱,通过其精密的机械制冷/加热系统、高效的风循环系统和智能的PID控制系统协同工作,能够精准模拟严苛的温度环境。对于仪器仪表技术开发而言,它不仅是检验产品质量的“试金石”,更是提升产品性能、保障可靠性、缩短研发周期、增强市场竞争力的核心工具。随着仪器仪表向更高精度、更智能、更适应复杂环境的方向发展,对高低温试验箱的温控范围、精度、速率及自动化测试能力也提出了更高要求,驱动着相关测试技术持续进步。